Images de science : Comprendre les flammes pour éviter les accidents industriels

Déflagration, détonation : différents risques lorsqu’une flamme se propage.

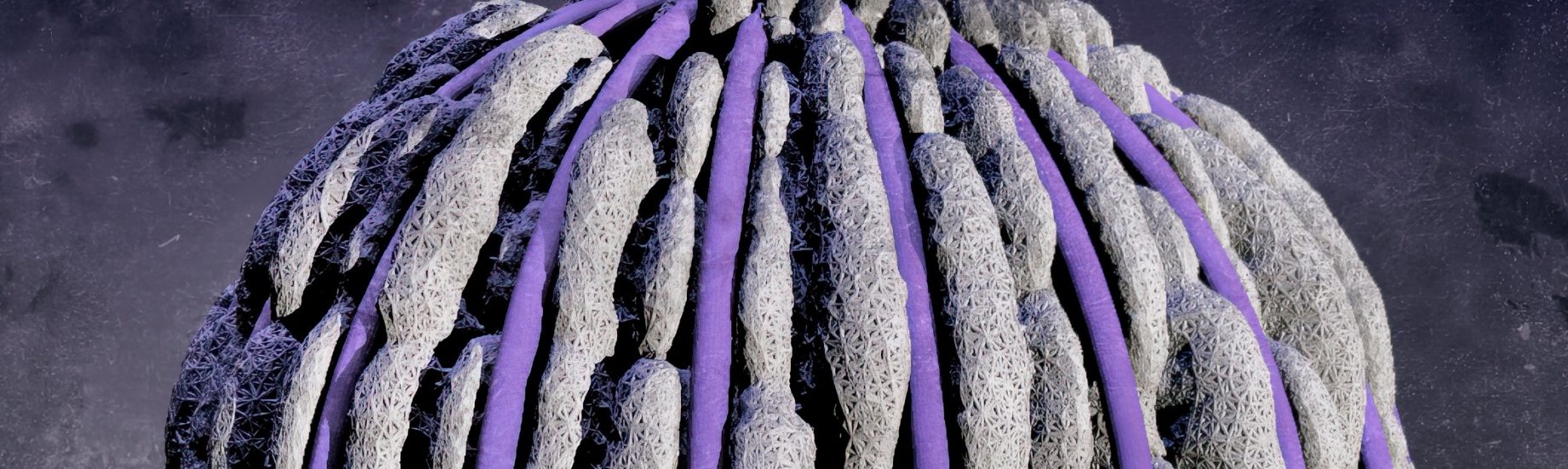

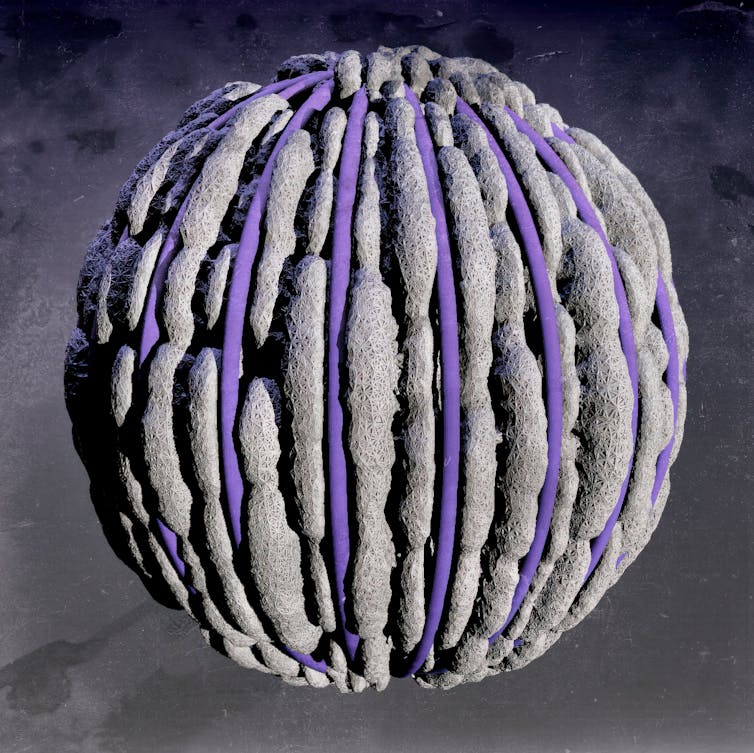

Sur cette image, on voit la simulation d’une flamme lors d’une explosion, en gris, enserrée par une série d’obstacles, en violet. Ce type de simulation permet de mieux comprendre comment les flammes se propagent autour des constructions industrielles et de limiter les dégâts des explosions accidentelles.

Les sites chimiques industriels ont le potentiel d’être le théâtre d’événements destructeurs, porteurs d’un bilan humain et matériel catastrophique. Des catastrophes comme celles de Beyrouth en 2019 au Liban, d’AZF en 2001 en France, de Port Hudson en 1970 aux États-Unis ou de Buncefield en 2005 au Royaume-Uni montrent que nul n’est à l’abri d’un accident industriel qui laisse des traces profondes dans la société.

Des causes très différentes peuvent être à l’origine de ces catastrophes industrielles. Les catastrophes de Port Hudson et de Buncefield étaient liées à des explosions d’un nuage de gaz non confiné (ou unconfined vapour cloud explosion en anglais).

Ces explosions ont lieu suite à une perte de confinement d’un fluide inflammable, qui se répand dans un volume important autour du site industriel et se mélange à l’oxygène de l’air environnant. Au contact d’une source d’énergie dans la zone où le nuage s’est répandu, par exemple un arc électrique, une réaction de combustion peut s’amorcer et se propager jusqu’à ce que tout le combustible ait été consommé.

Suite à l’inflammation du mélange, une flamme (aussi appelée « zone de réaction ») se propage au sein du mélange air/combustible. En fonction des circonstances, cette flamme peut avoir deux types de régimes de propagation :

- la déflagration, obtenue lorsque la source d’allumage est de faible énergie : la flamme se propage à une vitesse inférieure à la vitesse du son.

- la détonation, qui demande une énergie initiale importante : la flamme se propage alors à une vitesse supersonique et provoque des dégâts bien plus importants.

Il est possible qu’une flamme initialement en régime de déflagration effectue la transition vers un régime de détonation suite à son accélération. L’accélération de la flamme peut être due à de nombreux facteurs, notamment le niveau de turbulence et la présence d’obstacles dans la zone de propagation.

Dans ce dernier cas, deux effets peuvent être observés. Tout d’abord, les déformations de l’écoulement autour des obstacles provoquent une « élongation » de la flamme, ce qui augmente sa surface à grande échelle. De plus, la génération d’un sillage au niveau des obstacles que rencontre la flamme va entraîner la production de turbulence, ce qui augmente le transport de masse et d’énergie dans l’écoulement. Dans ces régions caractérisées par des niveaux élevés de turbulence, le plissement à petite échelle augmente encore la surface totale de la flamme. Or, la vitesse de la flamme dépend directement de sa surface. De ce fait, la présence d’obstacles dans la zone de propagation de la flamme peut mener à son accélération et à un changement rapide de régime de propagation depuis la déflagration jusqu’à la détonation, bien plus violente.

Comprendre la propagation des flammes au sein de sites industriels

Afin de limiter de tels effets dévastateurs, il est important de comprendre le mécanisme d’accélération des flammes se propageant au sein des obstacles d’un site industriel. Il sera ainsi possible d’envisager la construction de sites dont la disposition des bâtiments limite la propagation des flammes et les effets néfastes de l’explosion.

Avant de modéliser une usine complète, des configurations simplifiées comme celle présentée sur la figure permettent d’effectuer des analyses statistiques précises sur l’impact de la forme, de la disposition et du taux d’encombrement des obstacles. Elles permettent aussi de tester la qualité des modèles numériques utilisés en les comparant avec des expériences qui sont faites à des plus petites échelles que celle d’une usine.

L’image montre ainsi une flamme prémélangée méthane/air de 5 mètres de diamètre, en gris, se propageant au travers d’une série d’obstacles, en violet. Sur l’image, la structure de la flamme est représentée sur le maillage tétraédrique utilisée pour diviser l’espace en petits volumes dans lesquels les équations d’évolution de la masse, de la vitesse et de la température sont résolues par le logiciel de mécanique des fluides numérique OpenFoam. Cette configuration présente une symétrie sphérique qui permet d’effectuer des statistiques précises des évènements le long de la trajectoire de la flamme lorsqu’elle rencontre les obstacles.

Lorsque les différents modèles auront été validés, des calculs sur des configurations industrielles réalistes pourront alors être mis en œuvre et permettront d’accroître la sécurisation des sites concernés et des nouveaux sites devant être construits.

Auteur

Julien Réveillon, Enseignant-Chercheur, énergie et mécanique des fluides numériques, Université de Rouen Normandie

Cet article est republié à partir de The Conversation sous licence Creative Commons. Lire l’article original.

Date de publication : 27/04/22